Yonte - гэта фабрыка, якая спецыялізуецца на вытворчасці высокапрадукцыйных экструзійных ліній ПЭТ-гранулятараў. Ён выкарыстоўвае перадавыя тэхналогіі для эфектыўнага пераўтварэння адходаў ПЭТ у высакаякасныя часціцы. Ён мае стабільныя працоўныя характарыстыкі, дакладную сістэму кантролю тэмпературы, прастату ў эксплуатацыі, энергазберажэнне і высокую эфектыўнасць, і прыносіць вялікую карысць індустрыі перапрацоўкі пластыка.

Экструзійная лінія ПЭТ-гранулятара з'яўляецца асноўным абсталяваннем для перапрацоўкі пластмас. Ён складаецца з сістэмы падачы, сістэмы экструзіі, сістэмы рэзкі і гэтак далей. Па-першае, магутная сістэма падачы забяспечвае раўнамерную і стабільную падачу сыравіны ў сістэму экструзіі. Сістэма экструзіі дазваляе ПЭТ-матэрыялу цалкам пластыфікаваць і зліваць з дапамогай дакладнага кантролю тэмпературы і ціску. Эфектыўная сістэма гранулявання хутка разразае экструдаваны стужкавы матэрыял на часціцы аднолькавага памеру.

Гэтая вытворчая лінія адрозніваецца высокай эфектыўнасцю вытворчасці і стабільным якасцю прадукцыі. У той жа час яго простая эксплуатацыя і нізкія выдаткі на тэхнічнае абслугоўванне стварылі значныя эканамічныя выгады і каштоўнасць аховы навакольнага асяроддзя для прадпрыемстваў, і гэта правая рука ў індустрыі перапрацоўкі пластыка.

Прынцып працы экструзійнай лініі ПЭТ-гранулятара ў асноўным уключае наступныя этапы:

Спачатку сырыя адходы ПЭТ падаюць у сістэму падачы. Сістэма падачы дастаўляе матэрыял у сістэму экструзіі раўнамерным і колькасным чынам праз такія прылады, як шнекі або канвеерныя стужкі.

Экструзійная сістэма - гэта асноўная частка, якая звычайна складаецца з награвальнага цыліндра і шнека. Награвальны цыліндр забяспечвае высокую тэмпературу асяроддзя для плаўлення ПЭТ-матэрыялу. Шруба змешвае, змешвае і сціскае матэрыял падчас кручэння, штурхаючы матэрыял наперад і ствараючы дастатковы ціск.

ПЭТ-матэрыял, апрацаваны экструзійнай сістэмай, знаходзіцца ў расплаўленым стане і экструдуецца з экструзійнай фільеры палоскамі.

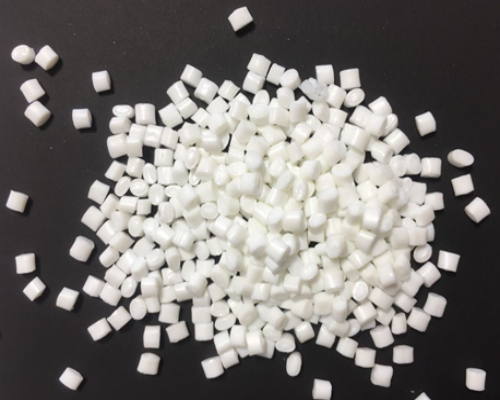

Нарэшце, палоскі ПЭТ матэрыялу паступаюць у сістэму гранулявання. Сістэма гранулявання звычайна выкарыстоўвае ротарныя інструменты або падводную грануляцыю для хуткага разразання матэрыялу паласы на аднастайныя часціцы для завяршэння працэсу грануляцыі.

1. Эфектыўнасць і энергазберажэнне: ён выкарыстоўвае перадавыя тэхналогіі ацяплення і прывада для эфектыўнага зніжэння спажывання энергіі і павышэння эфектыўнасці вытворчасці. Напрыклад, дакладныя сістэмы рэгулявання тэмпературы могуць паменшыць марнаванне энергіі.

2. Якасць прадукцыі стабільная: строгі кантроль працэсу і высокадакладныя экструзійныя кампаненты забяспечваюць аднолькавы памер часціц ПЭТ і стабільную прадукцыйнасць. Напрыклад, ён можа адпавядаць вытворчым патрабаванням высокіх стандартаў пластыкавых вырабаў.

3.Высокая ступень аўтаматызацыі: паменшыць ручное ўмяшанне, знізіць узровень памылак у працы, павысіць надзейнасць і стабільнасць вытворчасці. Такія функцыі, як аўтаматычная падача і аўтаматычны маніторынг, значна зэканомяць працоўныя выдаткі.

4. Моцная адаптыўнасць: адходы ПЭТ можна перапрацоўваць з розных крыніц і якасці для вытворчасці гранул для розных прымянення.

5. Перавагі аховы навакольнага асяроддзя выдатныя: гэта дапамагае перапрацоўваць адходы ПЭТ, паменшыць забруджванне навакольнага асяроддзя пластыкавым смеццем і адпавядае канцэпцыі ўстойлівага развіцця.

Тэхнічныя характарыстыкі

|

машына экструзіі |

Паралельны двухшнековый экструдар SH65 |

| выхад |

200 кг/г |

| электрычныя машыны |

55 кВт |

| Праграмы для змены экрана |

Аўтаматычная гідраўлічная змена сеткі |

Шырока выкарыстоўваюцца часціцы ПЭТ, вырабленыя з дапамогай экструдара часціц ПЭТ. Напрыклад: у тэкстыльнай сферы можна вырабляць поліэфірнае валакно для адзення; У ўпаковачнай прамысловасці можа вырабляць бутэлькі для напояў, харчовую ўпакоўку і г. д. Канструктарскія пластыкі для электронных і электрычных кампанентаў. Яго таксама можна выкарыстоўваць для вырабу тонкіх плёнак, такіх як ізаляцыйныя плёнкі. Напрыклад, дэталі з ПЭТ-часціц часта сустракаюцца ў салонах аўтамабіляў.