Як вырашыць праблему дэфармацыі драўлянага пластыкаWPCнасценная панэль у вытворчым працэсе?

Праблемы з дэфармацыяй у вытворчасці сценнай панэлі з дрэва-пластычнай (WPC) звычайна ўзнікаюць з некалькіх фактараў, уключаючы суадносіны матэрыялаў, вытворчыя працэсы, параметры абсталявання, стадыі астуджэння і ліцця, а таксама пасля апрацоўкі. Агульныя праявы дэфармацыі ўключаюць дэфармацыю, дэфармацыю, нераўнамернае ўсаджванне і парушэнні паверхні, якія патрабуюць комплекснай аптымізацыі на працягу ўсяго вытворчага працэсу.

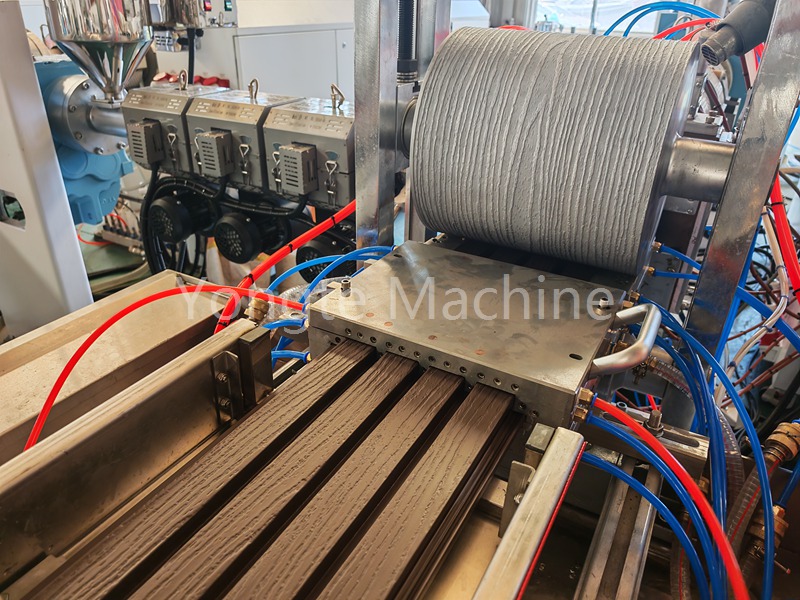

Ніжэй прыведзены канкрэтныя аналізы прычыны і сістэматычныя рашэнні, распрацаваныя камандай Yongte за гады практычнага вопыту:

Асноўныя прычыны: ключавыя фактары ад "сыравіны" да "гатовага прадукту"

Драўляна-пластычныя кампазітныя сценныя панэлі ў першую чаргу складаюцца з драўляных валокнаў (напрыклад, з дрэва і бамбукавага парашка) і тэрмапластычных палімераў (уключаючы ПВХ, ПЭ і С.). Гэтыя два кампаненты дэманструюць розныя характарыстыкі: драўляныя валокны дэманструюць моцныя ўласцівасці паглынання вільгаці, у той час як пластмасы паказваюць значнае цеплавое пашырэнне і скарачэнне. Калі вытворчыя працэсы не могуць збалансаваць свае характарыстыкі працы, можа адбыцца назапашванне ўнутранага напружання, што ў канчатковым выніку прывядзе да структурнай дэфармацыі. Канкрэтныя прычыны могуць быць разбіты наступным чынам:

l Сувязі з сыравінай: высокае ўтрыманне вільгаці ў драўляным парашку, дрэнная сумяшчальнасць паміж пластыкавым і драўляным парашком, неабгрунтаванай доляй дабавак;

l Пластылізацыя працэсу экструзіі: няроўная пластыфікацыя матэрыялу, няправільная хуткасць кручэння шрубы/кантроль тэмпературы, дэфекты канструкцыі цвілі;

l Працэс астуджэння і ўстаноўкі: хуткасць астуджэння занадта хуткая/няроўная, недастатковая сувязь усталяванай формы;

l Спасылка на рэжучую цягу: хуткасць цягі і хуткасць экструзіі не супадаюць, стрэс не вылучаецца падчас рэзкі;

l Працэс аздаблення: Няправільная кладка гатовай прадукцыі, адсутнасць тэрміну лячэння, страта тэмпературы і кантролю вільготнасці ў асяроддзі захоўвання.

Рашэнне: дакладная аптымізацыя кожнай спасылкі

1 , Папярэдняя апрацоўка сыравіны: зніжэнне рызыкі дэфармацыі з боку крыніцы

Сыравіна - гэта аснова, і дзве асноўныя праблемы "паглынання вільгаці драўлянага парашка" і "нераўнамернай пластыфікацыі" неабходна вырашыць.

1.1 строгі кантроль утрымання вільгаці з дрэва

Высокае ўтрыманне вільгаці ў драўняным парашком (звычайна патрабуецца менш за 3%) вырабляе бурбалкі з -за выпарэння вады ў працэсе экструзіі, а гатовы прадукт лёгка паглынаць вільгаць і пашырацца на больш познім этапе, што прыводзіць да мясцовай дэфармацыі.

Рашэнне: драўляны парашок папярэдне апрацаваны пры дапамозе сушылкі на гарачым паветры (тэмпература 80-120℃, час 2-4 гадзіны) або вакуумную сушылку, і захоўваецца ў закрытым парадку адразу пасля высыхання, каб пазбегнуць другаснага паглынання вільгаці; Утрыманне вільгаці ў сыравіне адбіраецца і выпрабоўваецца перад змешваннем, а сыравіна, якая не адпавядае патрабаванням, забаронена ў выкарыстанні.

1.2 Аптымізацыя суадносін сыравіны і паляпшэнне сумяшчальнасці

Драўнянае валакно і пластык не сумяшчальныя па прыродзе. Калі сумяшчальнік не дадаецца, лёгка прывесці да дрэннай міжфазнай сувязі паміж імі і вялікай розніцай у хуткасці ўсаджвання падчас астуджэння, што прыводзіць да дэфармацыі.

RX:

Дабаўкі: на аснове ПВХ драўняна-пластычная даданне хлараванага поліэтылену (CPE) і акрылавага эфіру; Драўляна-пластыкавая на аснове PE/PP дадаюць малеіна-ангідрыд, прышчэпленага поліэтылену (PE-G-MAH), як правіла, 2% -5% ад агульнай сыравіны, каб узмацніць сілу злучэння паміж парашком і пластыкам.

Кантроль долі драўлянага парашка: занадта высокая доля драўлянага парашка (звычайна рэкамендуецца быць менш за 60%), знізіць трываласць матэрыялаў і лёгка ўзламаць і дэфармаваць; Рэкамендуецца наладзіць у залежнасці ад выкарыстання, 40% -50% суадносін драўлянага парашка падыходзіць для насценных панэляў упрыгожвання дома, а 55% могуць быць належным чынам павялічаны для прамысловай ўстаноўкі.

Дадайце дабаннікі супраць дэфармацыі: дадайце 1% -3% неарганічных напаўняльнікаў, такіх як парашок TALC і карбанат кальцыя (якія трэба актываваць агентам злучэння), каб паменшыць агульнае ўсаджванне матэрыялу; Дадайце 0,5% -1% антыаксідант (напрыклад, 1010) і УФ-паглынальнік, каб паменшыць дэфармацыю ў наступным старэнні.

1.3 Кантроль раўнамернасці змешвання сыравіны

Змешванне няроўнасці прывядзе да дысбалансу мясцовай драўнянай мукі/пластыкавай суадносін, а скарачэнне кожнай часткі пасля экструзіі не адпавядае.

Рашэнне: Выкарыстоўвайце хуткасны міксер (хуткасць верціцца 800-1200r/мін), спачатку дадайце пластыкавыя часціцы, сумяшчальнасць і дабаўкі, цяпло для размякчэння пластыка (ПВХ каля 100-120℃, PE каля 120-140℃), затым дадайце высушаны драўляны парашок, змяшайце на працягу 5-8 хвілін, пераканайцеся, што матэрыял раўнамерны і свабодны стан, без камяка.

2 , Працэс ліцця экструзіі: баланс пластыфікацыі і стрэсу

Экструзія-гэта асноўны працэс фарміравання драўляна-пластычнай насценнай панэлі, а нераўнамерная пластылізацыя і кантроль хуткасці тэмпературы/кручэння з'яўляюцца асноўнымі прычынамі дэфармацыі.

2.1 Аптымізацыя шрубавай камбінацыі і хуткасці

Шруба - ключ да матэрыяльнай пластыцыі. Калі сіла зруху недастатковая, драўляны парашок і пластык не могуць быць цалкам інтэграваны; Калі сіла зруху занадта вялікая, лёгка выклікаць лакальнае перагрэў і дэградацыю, што прыводзіць да ўнутранага стрэсу.

RX:

Выбар шрубы: шруба тыпу бар'ернага тыпу або тыпу падзелу шруба выкарыстоўваецца для паляпшэння зруху і змешвання матэрыялаў, асабліва для прэпаратаў з высокім утрыманнем парашка драўлянага парашка, варта павялічыць суадносіны даўжыні шрубы да дыяметра (L/D = 28-32: 1).

Кантроль хуткасці паваротнай хуткасці: рэгулюецца ў адпаведнасці з прэпаратам сыравіны, звычайна ў межах ад 30-60 абаротаў у хвіліну. Празмерная хуткасць кручэння (>60 абаротаў у хвіліну) могуць прывесці да недастатковай пластыфікацыі і рэшткавых немеленых часціц у матэрыяле. І наадварот, празмерна нізкая хуткасць кручэння (<30 абаротаў) прыводзіць да нізкай эфектыўнасці вытворчасці і працяглага часу знаходжання матэрыялаў у ствале, што можа выклікаць старэнне і дэградацыю.

2.2 Дакладны кантроль над бочкай і тэмпературай асадкі

Празмерная тэмпература можа выклікаць пластычную дэградацыю і карбанізацыю драўнянай мукі, зніжаючы трываласць матэрыялу. І наадварот, недастатковая тэмпература прыводзіць да недастатковай пластыфікацыі і дрэннага патоку матэрыялу, што прыводзіць да нераўнамернай дэфармацыі ўсаджвання пасля экструзіі. Варта рэалізаваць сегментаваную сістэму кантролю тэмпературы, пры тэмпературы засаўкі засаўкі крыху вышэй, чым зона гомагенізацыі, каб прадухіліць заўчаснае астуджэнне на засаўках, што можа выклікаць праблемы з разрадам матэрыялу або шурпатасць паверхні (павелічэнне рызык дэфармацыі на наступных стадыях). Тэмпературныя профілі павінны быць адрэгуляваны ў адпаведнасці з пластыкавай падкладкай:

|

Раздзел цыліндру |

Дыяпазон тэмпературы(℃) |

дзейнічаць на |

|

Раздзел падачы |

140-160 |

Разагрэйце матэрыял, каб пазбегнуць пераадолення |

|

Сціснуты ўчастак |

160-175 |

Паступова пластылізуе, выгнанне паветра |

|

Сегмент гарманізацыі |

175-185 |

Старанна змяшайце, каб забяспечыць раўнамерную пластыцыю |

|

Галава/рот |

180-190 |

Стабільны разрад, каб пазбегнуць хуткага астуджэння матэрыялаў |

2.3 Аптымізаваць дызайн і дакладнасць цвілі

Цвіль з'яўляецца непасрэдным вызначальнікам формы сценнай пласціны. Нераўнамерны паток адтуліны цвілі і дрэнная адгезія ліцця прывядуць да нераўнамернай сілы падчас экструзіі матэрыялаў і дэфармацыі пасля астуджэння.

RX:

Канал патоку рота цвілі: Канструкцыя паступовага патоку прымаецца для забеспячэння раўнамернага расходу матэрыялу ў роце цвілі (пазбягайце хуткага расходу на краю і павольнай хуткасці патоку ў сярэдзіне), а паверхня канала патоку павінна быць адшліфавана (шурпатасць РА≤ 0.8μм) для памяншэння супраціву патоку матэрыялу.

Фармаванне цвілі: распрацайце вакуумную адсорбцыю, якая фармуе цвіль у залежнасці ад таўшчыні сценнай пласціны (таўшчыня сценнай пласціны 5-10 мм, а ступень вакууму кантралюецца пры 0,04-0,06 МПа), пераканайцеся, што сценкавая пласціна цесна прымацавана да фарміравальнай цвілі і адкрытых аднастайных астуджальных каналаў астуджэння ў выкрыцці, якія ўтвараюць клейкія кукурузы.

2.4 Астуджэнне і налада: Ключ да ліквідацыі ўнутранага стрэсу

Астуджэнне і няправільная ўстаноўка - гэта самая непасрэдная прычына выгібу і дэфармацыі насценных панэляў, ядро з'яўляецца "раўнамернае астуджэнне, павольнае вызваленне стрэсу".

2.4.1 Выкарыстанне "паступовага астуджэння" замест "раптоўнага астуджэння"

Тэмпература свежапрызважанай сценнай пласціны высокая (каля 160-180℃). Калі ён непасрэдна ўкладваецца ў нізкатэмпературны астуджальны бак (<20℃( На больш познім этапе ўнутранае сцісканне выцягне паверхню, што прывядзе да дэфармацыі (звычайна "ўвагнутыя пасярэдзіне і ўверх з абодвух бакоў").

Рашэнне: Усталюйце трохступенную сістэму астуджэння:

Астуджэнне першага ўзроўню (стабілізацыя астуджэння цвілі): тэмпература сценкі зніжаецца з 180℃ да 80-100℃ праз водны канал у стабілізацыйнай цвілі (тэмпература вады кантралюецца пры 50-60℃), а форма папярэдне зафіксавана;

Другаснае астуджэнне (астуджэнне распылення): выкарыстоўвайце распыленне распыляльніка для раўнамернага распылення 40-50℃ цёплая вада і паменшыце тэмпературу да 40-50℃;

Астуджэнне ўзроўню 3 (астуджэнне халоднай вады): увядзіце бак халоднай вады ў 20-30℃ і цалкам астудзіце да пакаёвай тэмпературы (час знаходжання 5-8 хвілін).

Ключ: астуджальная вада павінна раўнамерна пакрываць абодва бакі сценнай пласціны, каб пазбегнуць празмернага астуджэння з аднаго боку (накіроўвалыя пласціны могуць быць усталяваны ў рэзервуары для вады, каб забяспечыць плаўны паток).

2.4.2 Кіраванне хуткасцю астуджэння і часу

Хуткасць астуджэння павінна адпавядаць таўшчыні сценкі: тонкая таўшчыня сценкі <5 мм, агульны час астуджэння можна кантраляваць за 8-10 хвілін; Таўшчыня тоўстай сценкі> 8 мм, яе трэба падоўжыць да 12-15 хвілін, каб забяспечыць поўнае ўнутранае астуджэнне і пазбегнуць "другаснага ўсаджвання" на больш познім этапе.

(4) цяга і рэзка: пазбягайце дэфармацыі, выкліканай знешнімі сіламі

Дысбаланс хуткасці цягі і няправільны час рэзкі штучна павялічыць унутранае напружанне насценных панэляў, што прывядзе да дэфармацыі.

2.5 супастаўленне хуткасці цягі і хуткасці экструзіі

Занадта хуткая хуткасць цягі: расцягне сценную пласціну, што прывядзе да павелічэння падоўжнай хуткасці ўсаджвання, пазней лёгка "ўсаджвацца" дэфармацыя;

Занадта павольная хуткасць цягі: насценная пласціна занадта доўга застаецца ў ліццях, што лёгка правісацца і згінаць з -за ўласнай вагі.

Рашэнне: Выкарыстоўвайце зменную частату, якая рэгулюецца хуткасцю цягавых машын. Дзякуючы маніторынгу датчыка ў рэжыме рэальнага часу вываду экструзіі, падтрымлівайце суадносіны хуткасці цягі да ўзрушэння паміж 1,05-1,1: 1 (забеспячэнне хуткасці цягі крыху перавышае хуткасць экструзіі, каб гарантаваць плоскія панэлі сцен без маршчын). Адначасова падтрымлівайце раўнамернае ціск як у верхніх, так і ў ніжніх роліках (ціск 0,2-0,3mpa), каб прадухіліць няроўную загрузку на любым баку.

2,5 Час рэзкі і дакладнасць абсталявання

Калі насценная панэль не астуджаецца цалкам (тэмпература> 30℃) Падчас рэзкі або рэжучай пілы не вострае, а хуткасць кручэння занадта нізкая, незбалансаваная сіла на пярэднім краі выкліча мясцовую дэфармацыю.

RX:

Час рэзкі: Пасля трэцяга ўзроўню астуджэння пераканайцеся, што тэмпература сценкі зніжаецца да пакаёвай тэмпературы (<25℃) перад рэзаннем;

Рэжучае абсталяванне: выкарыстоўваецца хуткасная цыркулярная піла (Revolutions 3000-4000R/Min). Лязо пілы павінна рэгулярна адшліфаваць. Падчас рэзкі насценная пласціна фіксуецца праз накіроўвалую прыладу, каб пазбегнуць дрыжання падчас рэзкі.

2.6 Пасля лячэння і захоўвання: кансалідацыя эфекту ліцця

Нават калі вытворчы працэс добра кантралюецца, няправільнае пасля апрацоўкі ўсё яшчэ можа прывесці да дэфармацыі, а "Выпуск стрэсу" і "экалагічны кантроль" павінны быць засяроджаны.

2.6.1 Гатовая апрацоўка часу прадукцыі (вызваленне стрэсу)

Нядаўна вырабленыя насценныя панэлі па -ранейшаму маюць незавершанае ўнутранае напружанне, якое лёгка дэфармаваць, калі непасрэдна складзена.

Рашэнне: Нарэзаныя насценныя панэлі акуратна ўкладваюцца на плоскую паддон, а вышыня кожнай кучы не больш за 1,2 метра (каб пазбегнуць дэфармацыі дна, выкліканага моцным ціскам). Насценныя панэлі размяшчаюцца ў нармальнай тэмпературы (20-25℃) і вентыляванае асяроддзе на працягу 7-10 дзён, каб унутранае стрэс быў натуральна вызвалены. Гэты працэс называецца "лячэннем часу".

2.6.2 Стандартызаванае захоўванне і транспарт

Навакольнае асяроддзе захоўвання вільготнае: драўляны парашок паглынае вільгаць і пашыраецца, што прыводзіць да выгібу сцен;

Велізарная змена тэмпературы навакольнага асяроддзя: пластыкавае цеплавое пашырэнне і скарачэнне халоднага ўзмацнення ўзмацняюцца, што выклікае дэфармацыю.

RX:

Склад захоўвання: захоўвайце сухую (адносная вільготнасць≤60%), вентыляваны, пазбягайце прамога сонечнага святла і каля крыніцы цяпла (напрыклад, нагрэву, катла);

Спосаб кладкі: насценныя панэлі трэба ўкладвацца "тварам да твару, спіной", пераменным чынам, падзеленым драўлянымі палоскамі (размешчанымі 50-100 мм) пасярэдзіне, каб забяспечыць цыркуляцыю паветра; Дно павінна быць паднята з драўнінай для падушкі (па меншай меры 10 см над зямлёй), каб прадухіліць уварванне вільгаці;

Працэс транспарту: накрыйце дажджавой тканінай, каб пазбегнуць дажджу; Падчас загрузкі і выгрузкі старанна справіцеся, каб пазбегнуць сціску і сутыкнення.

падвядзіце вынікі

Задача дэфармацыі драўляна-пластычных кампазітных насценных панэляў WPC ўяўляе сабой "сістэмны працэс", які патрабуе захавання комплекснага працоўнага працэсу: кантроль вільгаці ў сыравіне→ раўнамерная пластыфікацыя→ паступовае астуджэнне→ стрэс→ Стандартызаванае сховішча. Ключ заключаецца ў збалансаванні розных характарыстык драўляных валокнаў і пластмасы, каб мінімізаваць назапашванне ўнутранага напружання. З дакладнасцю рэгулюючы крытычныя параметры (асабліва ўтрыманне вільгаці, тэмпературу і хуткасць астуджэння), а таксама аптымізаванае абсталяванне і маніторынг якасці, дэфармацыю можна кантраляваць на працягу 1%, адпавядаючы як патрабаванням вытворчасці, так і патрэбам у прымяненні.